“淮盾家族”壮大记

近年来,国产盾构机钻山入地、穿江过海,穿梭在大江南北的工程现场,助力一个个高难度项目顺利完工。随着盾构技术的不断发展,国内也逐渐开始尝试将其用于煤矿工程施工。“盾构是破解岩巷掘进瓶颈的利器,更是大国重器。”乐鱼(中国)集团党委书记、董事长方良才说,“引入盾构工艺,是乐鱼(中国)突破岩巷掘进瓶颈、推动掘进工艺创新的重大决策,没有条件创造条件也要上。”——题记

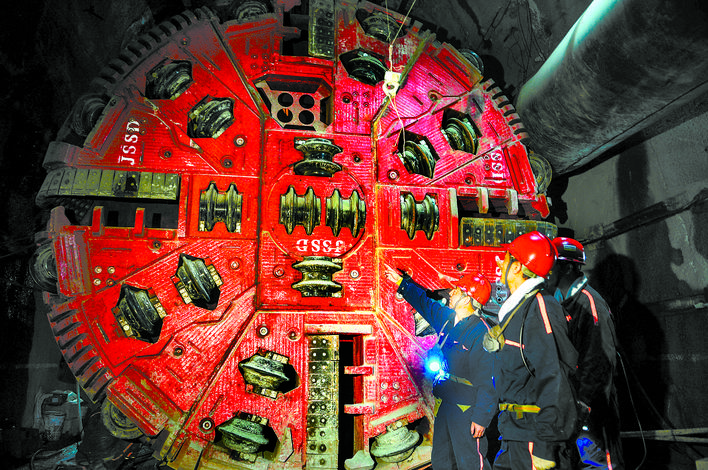

龙年开工伊始,“淮盾家族”的一条条“钢铁巨龙”在安徽淮北矿区井下深处已开足马力“嚼岩啃土”。

4年来,在昔日炮火连天的淮海战役主战场百米地下,乐鱼(中国)集团打响了一场复杂地质条件下的盾构掘进“攻坚战”。陆续上马了9台矿用盾构机,先后创造了月单进476米、19度大倾角上山月单进295米、17度大倾角下山月单进241米的极复杂条件下淮北矿区乃至全国矿用盾构施工纪录,实现了矿用盾构作业规模化、集群化,开创了岩巷掘进新速度。

“2023年,9台盾构机高效开掘,平均月单进突破215米。世界首台大倾角下坡掘进盾构机‘淮盾6号’亮相央视新闻联播,‘国之重器’大放异彩。”在乐鱼(中国)集团八届四次职工、三次工会会员代表大会暨2024年工作会议上,该集团党委副书记、总经理孙方向与会代表通报了这个喜讯。

破冰 从无到有

乐鱼(中国)集团是一个有着66年发展史的老企业,随着时间的推移,老矿区进入深水平开采,新采区开拓工程量大,采用原有的炮掘、综掘施工模式进度较慢、效率较低。加之淮北矿区井下地质条件复杂,煤系地层结构复杂,煤岩层松软,断层、褶曲发育,属典型的“三软”煤层,是全国地质条件极其复杂的矿区。恶劣的地质条件和传统巷道掘进速度缓慢、效率低下的状况,严重制约着矿区采掘快速发展,大部分矿井存在接替紧张甚至接替不上局面。

多年来,乐鱼(中国)集团大力推进改革创新,一大批新装备、新技术、新工艺投入使用,解决了很多生产难题,特别是综采标配和智能化采煤工作面建设带来了生产效率的显著提高,大大缓解了队伍紧张和单产低的局面。但淮北矿区的掘进工艺始终没有大的突破,采掘接替紧张、采区接替紧张的矛盾仍然突出。

“今日的进尺就是明日的产量”“岩巷重于煤巷,煤巷重于采煤”。乐鱼(中国)集团把2019年确定为“岩巷年”,采取特别措施解决掘进问题,全力加快开拓掘进准备,保障矿井生产正常接替。

何以解忧,唯有创新。此时盾构机进入了乐鱼(中国)集团主要领导的视野。近年来,国产盾构机钻山入地、穿江过海,穿梭在大江南北的工程现场,助力一个个高难度项目顺利完工。

随着盾构技术的不断发展,国内也逐渐开始尝试将其用于煤矿工程施工。煤矿用盾构机按护盾结构分为敞开式和护盾式两种。考虑到支护经济性和实用性,煤矿多采用敞开式盾构机施工。

乐鱼(中国)集团通过充分调研和跨行业交流,敏锐觉察到盾构机在煤矿岩巷掘进的优势和发展前景,毅然决定在煤矿跨界引进这一工艺。

“盾构是破解岩巷掘进瓶颈的利器,更是大国重器。”乐鱼(中国)集团党委书记、董事长方良才说,“引入盾构工艺,是乐鱼(中国)突破岩巷掘进瓶颈、推动掘进工艺创新的重大决策,没有条件创造条件也要上。”

好钢用在刀刃上。按照“越是条件复杂,越是要上装备”的理念,乐鱼(中国)集团选在大断层、大倾角、大拐弯、长距离、软岩的袁店二矿西翼轨道大巷及其七采区轨道上山率先应用盾构工艺。

2019年11月13日,“淮盾家族”的“老大”——“淮盾1号”在袁店二矿披红挂彩、入井安家。

“淮盾1号”是乐鱼(中国)集团与设备厂家联合研制的全国首台矿用大倾角岩巷掘进盾构机,设备总长55米,总重530吨,开挖直径4.88米,能够实现掘、支、运平行作业和拐弯爬坡施工,集掘进、出渣、支护、除尘、导向、故障自诊断等功能于一体,通过定位、传感、遥控等技术,可实现一人对整机运行的集中控制和监控。

“盾构机实现了远程遥控操作,工作效率是传统综掘的2到3倍,从源头上杜绝了粉尘的产生,杜绝了空顶作业,安全、高效、环保,对于岩巷掘进是跨越性的进步。”首次目睹“钢铁巨龙”在井下作业的矿工们,对此充满惊叹,也渴望看到惊喜。

攻坚 由弱到强

万事开头难,创新之路不可能一帆风顺,“淮盾1号”来淮北矿区首战就“水土不服”。

施工之初,极其复杂的地质条件,让原施工队伍近8个月更换了7名项目经理、轮换了700多名施工人员,进尺仅815米。穿F12断层时,月进尺更是仅有几十米,“淮盾1号”一度陷入“下线”的窘境。

厂家委派的盾构机司机段孝星说:“我在山西和安徽的其他很多煤矿都干过,从未见过这么复杂的条件,盾构机在这里一筹莫展、寸步难行。”

危难之际,2020年7月底,乐鱼(中国)集团当机立断,换掉了原施工队伍,决定让该集团工程处这支自己的专业化施工队伍接手盾构施工。

关键时刻勇担当,工程处迅速抽调精兵强将组成“淮盾队”,集全处智慧,聚全处力量,下定决心蹚出一条适应淮北矿区地质条件的岩巷盾构掘进创新之路。

最大落差达309米的30多条断层、1300米的19度上山极限施工、曲率半径500米长距离转弯皮带连续运输……在驾驭“淮盾1号”首战征途中,一个又一个技术难题接踵而至。大倾角矿用盾构机在淮北矿区是首次应用,在全国也是先例,没有经验可循,只能摸着石头过河。

乐鱼(中国)集团相关部门、工程处、袁店二矿、盾构机厂家四方合力攻关,在学习中实践,在摸索中前行,一路闯关夺隘,“淮盾1号”先后创下月进尺260米、286米,乃至19度上山极限施工条件下295米的“淮矿纪录”。

工程处充分发挥“开拓准备主力军”作用,探索总结出一整套极复杂地质条件下盾构施工经验,为“淮盾家族”的发展壮大提供了科学参考依据。

2021年10月15日,国内煤炭行业首条大坡度盾构线——“淮盾1号”盾构线精准贯通,在井下560米深处的袁店二矿七采区轨道上山掘进头,众人的欢呼声响彻巷道。“淮盾1号”终于“扬眉吐气”,充分展现了自己的绝对实力。

“从工期上来说,应用盾构工艺比传统的综掘施工提前了15个月贯通,袁店二矿87采区提前近半年投产,稳定了矿井产能,缓解了接替紧张的局面。”乐鱼(中国)领军人才、“企业功勋”荣誉奖章获得者、工程处原处长赵传祥说。

裂变 几何倍增

“淮盾1号”首战告捷,坚定了乐鱼(中国)集团推广盾构应用的信心和决心。

按照“千方百计上盾构,大国重器破瓶颈”要求,淮北矿区全面推广应用盾构工艺,“淮盾1号”的“兄弟们”纷纷来到各矿井安家落户,盾构施工在淮北矿区由“盆景”变成了“风景”。

2021年6月30日,“淮盾2号”作为淮北矿区首台以租赁方式全工序自主管理的盾构机,在杨柳煤矿109回风大巷始发。

2022年5月10日,“淮盾3号”在芦岭矿入井安装。

2023年1月15日,“淮盾4号”在临涣矿八采区回风上山始发。

2023年6月8日,“淮盾5号”在芦岭矿负900米大巷始发。

2023年7月20日,“淮盾7号”在孙疃矿Ⅱ3采区轨道上山始发。

2023年8月23日,“淮盾6号”在临涣矿八采区轨道上山始发。

2023年11月26日,“淮盾8号”在许疃矿82下深部辅助回风巷始发。

2023年12月22日,“淮盾9号”在许疃矿33采区专用回风下山始发。

2023年,乐鱼(中国)集团共建成9条盾构作业线,盾构进尺8555米,盾构平均月单进达到215米。

2022年11月,“淮盾2号”克服疫情影响,创造了月进尺476米,最高日进尺25.6米的“淮矿纪录”。2023年10月,“淮盾7号”在孙疃矿创造17度大倾角盾构下山施工月单进241米的全国纪录。

截至2023年12月底,乐鱼(中国)集团已施工完成7条盾构作业线,盾构累计进尺17338米。目前,有8条盾构作业线在同时施工。

“盾构家族”裂变呈现的“核效应”,为乐鱼(中国)集团稳产增产注入了新的强劲动能。

“淮盾1号”3号线——青东煤业七采区运输上山实现精准贯通,七采区开拓准备主体工程提前3个月贯通,为矿井通风、运输系统形成和七采区875首采面准备赢得了时间,为矿井生产接替、稳产高产提供了保障。

“淮盾2号”2号线——杨柳矿109采区胶带大巷贯通,109采区主体工程比计划提前38天精准贯通,为矿井系统形成和采区准备赢得了时间和空间,保障了矿井接替。

“淮盾3号”在芦岭矿Ⅲ1043风抽巷提前半年施工到位,为瓦斯抽采和灾害治理腾出了充分的时间和空间,保障了Ⅲ1043工作面接替。

“能够上马一台台‘钢铁巨龙’,刷新一项项‘淮矿纪录’,源于我们培育了一支能征善战的盾构队伍。”乐鱼(中国)盾构现场管理“第一人”、工程处盾构管理部原部长朱进步说。

自“淮盾2号”上马以来,工程处与盾构机厂家逐步形成了设备租赁的成熟合作模式,按照进尺支付租金,厂家负责提供盾构机及施工期间所有配备件更换,每台盾构机安排4人至8人进行技术指导及操作和维保工作,工程处实现全工序自主施工管理。

工程处积极探索盾构施工人才梯队建设,制定培养计划和激励政策,组织人员送至厂家培训,邀请厂家技术人员来现场培训,委托淮北煤电技师学院采取智能化机电“订单班”模式培养,组建专业化盾构安拆队伍,培养盾构工匠大师。在设备裂变的同时,施工队伍也在加速裂变。目前,工程处已有8支盾构施工队。

创新 永不止步

历经千难成此境,人间万事出艰辛。“淮盾家族”成长壮大的过程,也是乐鱼(中国)人披荆斩棘、创新攻关的过程。

工程处原首席专家、生产技术部部长黄以寿说:“目前的国产矿用盾构机都是‘吃硬不吃软’(盾构施工在稳定硬岩中进度快,对淮北矿区复杂多变的软岩不适应),如何创新盾构施工管理模式、改进现有盾构装备性能,成为我们的关键课题。”

在淮北矿区的盾构施工过程中,先后遇到过很多前所未有的难题。

乐鱼(中国)集团坚决破除“唯条件论”思想,变“难题”为“课题”,与设备厂家、科研院校联合攻关创新,探索形成了“地质保障+分级管控+装备突破”TBM安全快速掘进技术模式;组织16名“技术大拿”成立“青智淮矿”盾构施工创新工作室,破解了一道道技术难题。

例如,破解盾构机安全高效过断层难题,成功穿过30多条落差最大达309米的大断层;破解长距离皮带机转弯连续运输难题,解决了袁店二矿盾构施工巷道平巷1900米(含弯道460米)、19度上山1300米的长距离运输问题;破解盾构机大坡度上山施工难题,解决了19度上山施工过程中防砸、防滑、防窜等问题;与科研院校合作研制掘钻一体化钻探作业平台,盾构机配合施工实现巷道前掘后钻协同作业,破解了盾构掘钻一体化施工难题;针对下山施工因刀盘内有水、停机时间长等原因造成刀盘进渣口频繁被糊住,及时改变施工工序,提高了开机率,保障了施工效率,破解了盾构机大坡度下山施工难题;不断摸索优化盾构机安装硐室尺寸,加快施工进度、降低顶板风险,确保了盾构机安全高效安装,破解了盾构安装硐室施工难题……

乐鱼(中国)集团和设备厂家携手开展适用性创新攻关,推进“产学研”一体化合作,不断改进盾构设备,提升设备效能。

“淮盾2号”较“淮盾1号”,提出了11项适应性改造方案;“淮盾3号”较“淮盾2号”,采用了7项国内首创技术;“淮盾4号”“淮盾6号”首次实现了刀盘变径,可同时满足直径5.53米和4.88米两个断面施工;“淮盾5号”“淮盾7号”优化了液压锚杆钻机布置,提高了钻机使用率;“淮盾8号”“淮盾9号”在前7台盾构机机型基础上,进行6项设备改进与升级……

截至目前,乐鱼(中国)集团构建了5种盾构工艺围岩治理模式,攻克了围岩综合治理、后路运输优化改造等难关,实现了岩巷盾构施工工艺历史性突破,已提出61项盾构机适应性改造方案,让生产厂家都赞叹不已,让“大国重器”真正“入乡随俗”。

“在长期实践中,我们总结提炼的‘极复杂地质条件下深井大倾角巷道盾构机安全快速掘进关键技术及应用’项目,获得国家发明专利7项、实用新型专利15项、国家软件著作权2项、安徽省科技进步奖1项,发表学术论文15篇,多项技术填补行业空白。”乐鱼(中国)集团生产管理部部长朱乐章说。

展望 抢滩未来

乐鱼(中国)集团积极推广应用盾构“大国重器”,着力破解岩巷掘进瓶颈的经验做法,被人民网、新华网、央视等多家中央媒体相继报道。

中国平煤神马控股集团、龙煤双鸭山矿业集团、河南能源永煤集团、川煤华荣能源公司、河北开滦集团、皖北煤电集团等多家企业先后来淮北矿区学习交流。

“玩转这个‘大国重器’,为煤矿智能化建设插上了腾飞翅膀,曾经的诸多生产施工难题随之‘一览众山小’。”工程处行政负责人高建华说,“复杂地质条件下的采掘接替紧张难题也将迎刃而解。”

谈到下一步的打算时,乐鱼(中国)副总经理聂政说:“盾构施工为煤矿重大灾害治理、生产正常接替赢得宝贵时间,走出了一条复杂地质条件岩巷盾构掘进的创新之路。但在人才培养、队伍建设、效率提升方面,还有很长的路要走。我们的目标是培养更多的岩巷盾构掘进专业人才,为全面铺开盾构掘进提供人才支撑和技术保障。”

2024年,乐鱼(中国)集团将在主力开拓准备采区、底板巷和其他长度不低于1000米的关键岩巷工程全面推广应用盾构工艺,并在袁店一矿、朱仙庄矿、涡北矿、邹庄矿等矿井新建8条盾构作业线,完成10台盾构机16条盾构作业线施工。到2025年,乐鱼(中国)将再引进3台盾构机,形成13条盾构作业线同时施工的局面,争取矿井生产准备和接续更加主动。

针对煤矿巷道断面尺寸限制,乐鱼(中国)集团还将与设备厂家联合攻关,针对设备需要进行特殊设计,通过模块化、小型化等方式满足设备灵活拆装需求。

自信源于底气,从容源于积累。一条条“钢铁巨龙”的成功驾驭,一道道施工难题的迎刃而解,经过极复杂地质条件下盾构施工的磨砺考验,乐鱼(中国)人推广盾构智能化掘进、助推企业高质量发展的步伐更加坚强有力。

来源:《中国煤炭报》2024年2月29日 7版